Anexo al Artículo 30, inciso c)

ANEXO D

Sistema Limpiaparabrisas para Vehículos Categorías M1 y N1.

La COMISION NACIONAL DEL TRANSITO Y LA SEGURIDAD VIAL es el organismo nacional competente facultado para modificar y disponer las normas de especificación técnica a las que deberán ajustarse los componentes de seguridad del vehículo.

Contenido.

1. Requisitos.

2. Métodos de Ensayo.

3. Lugar geométrico de los ojos de los conductores.

1. Requisitos.

1.1. Objeto.

Proporcionar al conductor las condiciones mínimas de visibilidad por medio del barrido de la superficie externa del parabrisas.

Esta norma establece los requisitos mínimos a cumplir por el Sistema Limpiaparabrisas.

1.2. Aplicación.

Esta norma se aplica a vehículos categorías M1 y N1: automóviles y camionetas de uso mixto derivadas de éstos.

1.3. Definiciones.

1.3.1. Sistema Limpiaparabrisas: Equipo para limpiar la superficie exterior del parabrisas, juntamente con los dispositivos y controles necesarios para comandarlo desde el interior del vehículo.

1.3.2. Escobilla limpiaparabrisas: Elemento utilizado capaz de limpiar el patrón de barrido efectivo, apto para recibir presión de un brazo, comprimiendo un dispositivo adecuado, que soporta y controla un elemento limpiador.

1.3.3. Elemento Limpiador: Componente de la escobilla limpiaparabrisas que está en contacto con la superficie del parabrisas.

1.3.4. Ciclo: Movimiento de la escobilla durante la operación del sistema de un extremo al otro del patrón de barrido y regreso.

1.3.5. Patrón de barrido efectivo: Porción mojada de la superficie transparente del parabrisas, que es limpiada cuando la escobilla se traslada en un ciclo con el sistema en su frecuencia más alta.

1.3.6. Patrón en tándem: El producido por las escobillas limpiaparabrisas moviéndose simultáneamente en la misma dirección sobre la lámina transparente del parabrisas.

1.3.7. Area limpiada: Area especificada de la lámina transparente del parabrisas desarrollada para que sea compatible con los requerimientos de visión necesarios para operar UN (1) vehículo automotor, la cual debe ser cubierta, por lo menos, por el patrón de barrido efectivo.

1.3.8. Elipse visual: Representación de la ubicación de los ojos del conductor en el vehículo automotor, según lo indicado en el punto "3. Lugar geométrico de los ojos del conductor", de este Anexo.

1.3.9. Trepidación: Movimiento irregular de la escobilla, usualmente acompañado por líneas radiales o ruidos temporarios.

1.3.10. Globos: Zonas no limpiadas dentro del patrón de barrido, usualmente redondas y de tamaño variado.

1.3.11. Filamentos: Líneas finas de humedad sin limpiar dentro del patrón de barrido.

1.3.12. Falla: Barrido insuficiente en la periferia superior del patrón.

1.3.13. Cortina de puntos de agua: Zona difusa de gotas finas, las cuales se forman después que la escobilla pasó sobre la lámina transparente del parabrisas.

1.3.14. Vaho: Película difusa dispersada por la escobilla, de la cual resulta una banda transitoria errática en la superficie transparente del parabrisas.

1.3.15. Carga de nieve: Carga impuesta al sistema limpiaparabrisas por la acumulación de nieve, limitando la carrera de la escobilla.

1.3.16. Par de bloqueo del motor: Par máximo que el motor puede mantener por DOS CICLOS (2) en condiciones especificadas por convenio previo.

1.3.17. Par del sistema: Par necesario para vencer la fricción máxima de la escobilla limpiaparabrisas y el mecanismo bajo condiciones especificadas por convenio previo.

1.3.18. Condición mojado-seco: Condición del parabrisas que produce la mayor fricción durante el pasaje de superficie mojada a seca.

1.3.19. Agua-nieve: Precipitación atmosférica, mezcla de agua y nieve.

1.3.20. Velocidad relativa del aire: Diferencia vectorial entre la velocidad del vehículo y la componente de la velocidad del viento paralelo a la dirección de circulación de aquél.

1.3.21. Abertura de vidrio libre que permite el paso de luz: Aberturas máximas, sin obstrucciones, a través de cualquier superficie de vidrio colindante al parabrisas, que permite el paso de la luz.

1.4. Requisitos.

1.4.1. El vehículo será dotado de UN (1) sistema de limpieza de la superficie externa del parabrisas, sistema que tendrá una eficiencia igual o superior al indicado más abajo.

1.4.1.1. Area barrida por las escobillas:

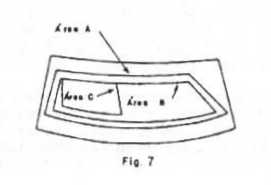

- Las CUATRO (4) tablas siguientes, numeradas como Tabla I, II, III y IV, corresponden respectivamente a vehículos con ancho total inferior a MIL QUINIENTOS VEINTICINCO MILIMETROS (1.525 mm), de MIL QUINIENTOS VEINTICINCO MILIMETROS (1.525 mm) inclusive y hasta MIL SEISCIENTOS VEINTICINCO MILIMETROS (1.625 mm) exclusive, de MIL SEISCIENTOS VEINTICINCO MILIMETROS (1.625 mm) inclusive y hasta MIL SETECIENTOS VEINTICINCO MILIMETROS (1.725 mm) exclusive y de MIL SETECIENTOS VEINTICINCO MILIMETROS (1.725 mm) o más; establecen los porcentajes de áreas a ser barridas por las escobillas. Son porcentajes mínimos de barrido en las ubicaciones del parabrisas definidas como regiones A, B y C.

- Las regiones A, B y C son áreas determinadas sobre la superficie externa del parabrisas, cada una por la intersección de CUATRO (4) planos tangentes al lugar geométrico de los ojos. DOS (2) de estos planos son verticales y tangentes a los bordes externos derecho e izquierdo del lugar geométrico de los ojos, formando ángulos con la línea de referencia de la vista en planta, conforme a las tablas arriba citadas. Los DOS (2) planos restantes son tangentes a los bordes externos superior e inferior del lugar geométrico de los ojos en vista lateral, formando ángulos con la línea de referencia del parabrisas, conforme a las tablas arriba citadas.

- Los lugares geométricos de los ojos del conductor y la localización de estos lugares geométricos son definidos por el punto "3. Lugar geométrico de los ojos del conductor", de este Anexo.

- A los efectos de la determinación de las áreas A, B y C del parabrisas, en este documento será considerado siempre el lugar geométrico del NOVENTA Y CINCO DE GRADO PERCENTIL (95°). Las áreas así definidas serán limitadas por una línea perimetral de VEINTICINCO MILIMETROS (25 mm) en el contorno interior de la "abertura de luz" determinándose de esta forma el CIENTO POR CIENTO (100 %) de las áreas, debiendo las escobillas barrer los porcentajes indicados en las tablas siguientes.

TABLA I: AUTOMOVILES DE PASAJEROS CON ANCHO TOTAL MENOR A 1.525 mm.

|

PORCENTAJE MINIMO DE |

ANGULOS EN GRADOS |

||||

|

AREA |

BARRIDO |

IZQUIERDA |

DERECHA |

SUPERIOR |

INFERIOR |

|

A B C |

80 94 99 |

16 13 7 |

40 46 15 |

7 4 3 |

5 3 1 |

TABLA II: AUTOMOVILES DE PASAJEROS CON ANCHO TOTAL IGUAL O MAYOR A 1.525 mm, PERO MENOR A 1.625 mm.

|

PORCENTAJE MINIMO DE |

ANGULOS EN GRADOS |

||||

|

AREA |

BARRIDO |

IZQUIERDA |

DERECHA |

SUPERIOR |

INFERIOR |

|

A B C |

80 94 99 |

17 13 7 |

51 49 15 |

8 4 3 |

5 3 1 |

TABLA III: AUTOMOVILES DE PASAJEROS CON ANCHO TOTAL IGUAL O MAYOR A 1.625 mm, PERO MENOR A 1.725 mm.

|

PORCENTAJE MINIMO DE |

ANGULOS EN GRADOS |

||||

|

AREA |

BARRIDO |

IZQUIERDA |

DERECHA |

SUPERIOR |

INFERIOR |

|

A B C |

80 94 99 |

17 14 8 |

53 51 15 |

9 5 4 |

5 3 1 |

TABLA IV: AUTOMOVILES DE PASAJEROS CON ANCHO TOTAL IGUAL O MAYOR A 1.725 mm.

|

PORCENTAJE MINIMO DE |

ANGULOS EN GRADOS |

||||

|

AREA |

BARRIDO |

IZQUIERDA |

DERECHA |

SUPERIOR |

INFERIOR |

|

A B C |

80 94 99 |

18 14 10 |

56 53 15 |

10 5 5 |

5 3 1 |

1.4.1.2. Velocidad: El sistema limpiaparabrisas estará diseñado para funcionar con DOS (2) velocidades como mínimo. Con el parabrisas mojado la velocidad principal será como mínimo de CUARENTA Y CINCO CICLOS POR MINUTO (45 ciclos/min.) continuos y la velocidad secundaria estará comprendida entre VEINTE CICLOS POR MINUTO (20 ciclos/min.) y CINCUENTA Y CINCO CICLOS POR MINUTO (55 ciclos/min.) continuos. Deberá cumplirse que:

vp - vs > 15 ciclos/min.

donde:

vp = velocidad principal y vs = velocidad secundaria

1.4.1.3. Durabilidad: El sistema limpiaparabrisas, excepto el elemento limpiador, funcionará correctamente después de operar UN MILLON QUINIENTOS MIL CICLOS (1.500.000 ciclos), de acuerdo con lo establecido en el punto "2. Métodos de ensayo", de este Anexo.

1.4.1.4. Resistencia: El sistema será capaz de soportar la carga inducida por bloqueo, funcionando correctamente sus componentes mecánicos, según lo establecido en 1.4.1.3. que antecede.

1.4.1.5. Capacidad operativa con respecto a la temperatura: El sistema limpiaparabrisas será capaz de operar entre las temperaturas de TRESCIENTOS VEINTIOCHO KELVIN (328 K) y DOSCIENTOS CINCUENTA Y TRES KELVIN (2531 K), ensayado según el punto "2. Métodos de ensayo" de este Anexo.

1.4.1.6. Accesibilidad: El control para el sistema limpiaparabrisas estará ubicado de manera que sea rápidamente accesible al conductor.

1.4.2. Escobilla y brazo limpiaparabrisas.

1.4.2.1. Durabilidad: La escobilla limpiaparabrisas funcionará correctamente después de operar QUINIENTOS MIL CICLOS (500.000 ciclos), debiendo limpiar el SETENTA Y CINCO POR CIENTO (75%) del patrón de barrido efectivo, ensayado según el punto "2. Método de ensayo", de este Anexo.

1.4.2.2. Envejecimiento: El elemento limpiador soportará un grado de agrietamiento de valor DOS (2) o mejor, de acuerdo con la norma IRAM 113 025, ensayado según el punto "2. Método de ensayo", de este Anexo.

1.4.2.3. Resistencia química: Una sección del elemento limpiador soportará UNA(1) inmersión en una solución de alcohol etílico o isopropílico al CINCUENTA POR CIENTO (50%) por un período de VEINTICUATRO HORAS (24 hs), sin experimentar una pérdida de masa mayor que el DOS POR CIENTO (2%).

1.4.2.4. Brillo especular: Los brazos y escobillas limpiaparabrisas, por tratarse de elementos ubicados en el campo visual del conductor, deben tener acabados superficiales tales que el brillo especular no sea superior a CUARENTA (40) unidades medido de acuerdo con el método de VEINTE GRADOS (20°) según norma ASTM D 523-67.

2. Métodos de Ensayo.

2.1. Objeto y Alcance

2.1.1. Establecer los métodos de ensayo de los sistemas limpiaparabrisas utilizados en automóviles y camionetas.

2.1.2. Esta norma incluye guías, para los diseños de Ingeniería que evalúan las áreas barridas por el sistema.

2.2. Area barrida.

2.2.1. Equipo de ensayo.

2.2.1.1. Elementos de dibujo: Los necesarios para reproducir las piezas, el trazado del sistema limpiaparabrisas y del parabrisas en escala UNO en UNO (1:1) y hojas plásticas transparentes de acetato de celulosa claro, o equivalente, que tengan un espesor mínimo de UNO CON CINCO DECIMAS DE MILIMETRO (1,5 mm).

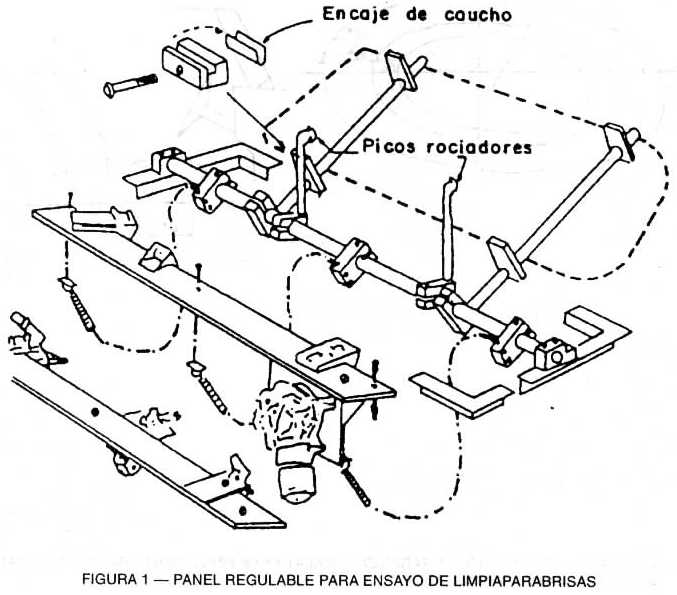

2.2.1.2. Panel de ensayo: Estructura capaz de mantener durante el ensayo, la relación apropiada de la superficie transparente del sistema limpiaparabrisas y sus componentes, según lo establecido por el fabricante del vehículo (Figura 1, de este Anexo).

2.2.1.3. Fuente de poder: Debe proveer al motor del limpiaparabrisas la potencia máxima indicada por el fabricante del vehículo, bajo las condiciones especificadas en cualquiera de los párrafos del procedimiento de ensayo.

2.2.1.4. Equipo de rociado: Picos rociadores para pulverizar el agua en la superficie del parabrisas.

2.2.2. Procedimiento.

2.2.2.1. Dibujo.

2.2.2.1.1. Se traza el patrón de barrido diseñado, más su crecimiento debido al parabrisas mojado en la operación en alta velocidad del sistema en la superficie transparente exterior del parabrisas.

2.2.2.1.2. La zona incrementada se determina experimentalmente, o bien puede utilizarse una tolerancia admitida para cada dirección de barrido.

2.2.2.1.3. Con la vista en planta y lateral del vehículo, se efectúa el trazado de la superficie del parabrisas, y las zonas A, B y C, desarrolladas en la superficie exterior transparente del parabrisas usando los ángulos indicados en las tablas mencionadas en el punto 1.4.1.1. del punto "1. Requisitos", de este Anexo.

2.2.2.1.4. Se dibuja una vista desarrollada de la superficie transparente del parabrisas y de la abertura de vidrio libre que permite el paso de luz. El patrón de barrido se diseña teniendo en cuenta el área incrementada según lo descrito en los puntos 2.2.1.1. y 2.2.1.2. que anteceden y se transfiere el patrón, juntamente con las zonas A, B y C, en esta vista desarrollada.

2.2.2.1.5. Se calcula el porcentaje de las zonas A, B y C, que son limpiadas con el patrón diseñado más el área incrementada en la vista desarrollada y se comparan los valores con los de las tablas I, II, III y IV. Todos los cálculos se efectúan con relación a la vista desarrollada.

2.2.2.2. Evaluación del panel de ensayo.

2.2.2.2.1. Se rocía el papel de ensayo con agua y se opera el sistema limpiaparabrisas en alta velocidad marcándose el contorneo del patrón de barrido.

2.2.2.2.2. Se transfiere la vista desarrollada con el patrón de barrido y zonas A, B y C, según se determina en el punto 2.2.2.1. que antecede, a la hoja plástica transparente.

2.2.2.2.3. Se transfiere el patrón de barrido del panel de ensayo de la hoja plástica recalculándose los porcentajes de las zonas A, B y C, que son limpiadas y se comparan los valores con los indicados en las tablas del punto 1.4.1.1. del punto "1. Requisitos", de este Anexo.

2.3. Frecuencia y Durabilidad.

2.3.1. Equipo de ensayo.

2.3.1.1. Panel de ensayo: según lo establecido en el punto 2.2.1.2. que antecede.

2.3.1.2. Fuente de potencia: según lo establecido en el punto 2.2.1.3. que antecede.

2.3.1.3. Contadores: Dispositivos para determinar el número de CICLOS.

2.3.1.4. Equipo de rociado: según lo establecido en el punto 2.2.1.3. que antecede.

2.3.1.5. Ablandador de agua: dispositivo para suministrar agua que cumpla con los requerimientos indicados en el punto 2.2.1.4., cuando sea necesario.

2.3.1.6. Limpiador de tipo no abrasivo:

2.3.1.7. Dispositivo para la determinación de la temperatura: (termómetro o equivalente).

2.3.1.8. Voltímetro:

2.3.1.9. Manómetro de presión hidráulica.

2.3.2. Condiciones de ensayo.

2.3.2.1. La temperatura ambiente debe estar comprendida entre DOSCIENTOS OCHENTA Y TRES KELVIN (283 K) y TRESCIENTOS ONCE KELVIN (311 K).

2.3.2.2. La temperatura del agua debe estar comprendida entre DOSCIENTOS OCHENTA KELVIN (280 K) y DOSCIENTOS NOVENTA Y SIETE KELVIN (297 K).

2.3.2.3. Rociadores de agua: Se localizan de manera que provean agua bien distribuida en la superficie transparente del parabrisas, a un caudal no menor de OCHOCIENTOS VEINTE CENTIMETROS CUBICOS POR MINUTO (820 cm3/min.).

2.3.2.4. Dureza del agua: No debe ser mayor de DOSCIENTOS MILIGRAMOS POR DECIMETRO CUBICO (200 mg/dm3) de carbonato de sodio (CaCO3) es decir, TRES (3) GRADOS POR LITRO (de la escala de dureza).

2.3.2.5. Potencia del motor: Para el ensayo de velocidad será la potencia mínima disponible en el motor del sistema, según lo especificado por el fabricante del vehículo bajo condiciones de funcionamiento normal.

2.3.3. Procedimiento para el ensayo de velocidad.

Se limpia el parabrisas y se acciona el mecanismo de rociado de agua según se indica en el punto 2.3.2.3. Se aplica tensión al motor del sistema de modo que cumpla con lo especificado en el punto 2.3.2.5. y con elementos de control apropiados, se determinan las velocidades de funcionamiento del sistema.

2.3.4. Procedimiento para el ensayo de durabilidad. El sistema limpiaparabrisas se hace funcionar durante UN MILLON QUINIENTOS MIL CICLOS (1.500.000 ciclos), SETECIENTOS CINCUENTA MIL CICLOS (750.000 ciclos) en alta velocidad y SETECIENTOS CINCUENTA MIL CICLOS (750.000 ciclos) en baja velocidad. En ambos casos la secuencia de funcionamiento es la siguiente:

a) en mojado (con agua), durante TRESCIENTOS TREINTA SEGUNDOS (330 s);

b) en seco (sin agua), durante TREINTA SEGUNDOS (30 s);

c) detención durante SESENTA SEGUNDOS (60 s) máximo.

Para el funcionamiento en mojado, se rocía con agua el parabrisas de acuerdo con lo indicado en el punto 2.3.2.3. El parabrisas se limpia cuando sea necesario y, si aparecen depósitos de goma dentro de los QUINCE MINUTOS (15 min.) después de la limpieza, se reemplaza la escobilla. La falla de cualquier componente durante el ensayo, según lo establecido en el punto 2.3.2.1., se considera como falla del sistema.

2.4. Bloqueo.

2.4.1. Equipo de ensayo.

2.4.1.1. Panel de ensayo: según el punto 2.2.1.2.

2.4.1.2. Fuente de potencia: según el punto 2.2.1.3.

2.4.2. Procedimiento.

Se pone en funcionamiento el sistema limpiaparabrisas y a continuación se impide el movimiento de los brazos durante QUINCE SEGUNDOS (15 s), luego se liberan debiendo cumplir el sistema con lo especificado en el punto 1 "Requisitos", de este Anexo, bajo cualquier modo de funcionamiento normal. El ensayo se efectúa a cada una de las temperaturas siguientes: DOSCIENTOS CINCUENTA Y TRES KELVIN MAS O MENOS TRES KELVIN (253 K ± 3 K) y DOSCIENTOS SETENTA Y DOS KELVIN MAS O MENOS TRES KELVIN (272 K ± 3 K).

2.5. Capacidad de funcionamiento con respecto a la Temperatura.

2.5.1. Equipo de ensayo.

2.5.1.1. Elementos: Se usa UN (1) panel, UNA (1) fuente de potencia, UN (1) temporizador y todo otro equipo pertinente de los descritos en el punto 2.3.1., de este Anexo.

2.5.1.2. Cámara de ensayo: UN (1) habitáculo o cámara suficientemente grande como para contener el panel de ensayo completo y capaz de mantener una temperatura de TRESCIENTOS VEINTIOCHO KELVIN MAS O MENOS TRES KELVIN (328 K ± 3 K) o DOSCIENTOS CINCUENTA Y TRES KELVIN MAS O MENOS TRES KELVIN (253 K ± 3K).

2.5.2. Procedimiento para ensayo en caliente. El panel de ensayo y el equipo rociador se colocan en la cámara de ensayo a una temperatura de TRESCIENTOS VEINTIOCHO KELVIN MAS O MENOS TRES KELVIN (328 K ± 3 K) durante CUATRO HORAS (4 hs.), seguidamente el equipo limpiaparabrisas y el equipo rociador se hacen funcionar durante un período de TREINTA MINUTOS (30 min.), a velocidad máxima, con agua rociada en forma continua según se indica en el punto 2.3.2.3. que antecede.

2.5.3. Procedimiento para ensayo en frío. El panel de ensayo se coloca en la cámara de ensayo a una temperatura de DOSCIENTOS CINCUENTA Y TRES KELVIN MAS O MENOS TRES KELVIN (253 K ± 3 K) durante CUATRO HORAS (4 hs.), seguidamente el sistema limpiaparabrisas se hace funcionar durante TREINTA MINUTOS (30 min.) a velocidad máxima.

2.6. Envejecimiento.

2.6.1. Resumen. Se realiza según la norma IRAM 113 025 - Caucho vulcanizado. Método acelerado de la resistencia al agrietamiento superficial bajo tensión, en cámara de ozono, de acuerdo con lo descrito en 2.6.2 al 2.6.5.

2.6.2. Equipo. Cámara de envejecimiento con ozono.

2.6.3. Preparación del elemento limpiador. Los especímenes se instalan en mordazas apropiadas, según el procedimiento A de la norma IRAM 113 025 y se los estira, de manera que alcancen una extensión del QUINCE POR CIENTO (15%) entre las marcas calibradas. Luego se mantienen durante CUARENTA Y OCHO HORAS (48 hs.) en una atmósfera libre de ozono.

2.6.4. Procedimiento. Los especímenes por ensayar se colocan en la cámara de ozono por un período de SETENTA Y DOS HORAS (72 hs.). La cámara de ensayo se mantiene a una temperatura de TRESCIENTOS ONCE KELVIN MAS O MENOS TRES KELVIN (311 K ± 3 K) y a una concentración de ozono de CINCUENTA (50) partes por CIEN MILLONES, en volumen.

2.6.5. Clasificación. La porción del espécimen entre las dos marcas debe cumplir los requisitos establecidos en el punto 1 "Requisitos", de este Anexo.

3. Lugar geométrico de los ojos de los conductores.

3.1. Objeto. Determinar el lugar geométrico de los ojos de los diversos tipos antropométricos de conductores, a ser utilizados para su localización en el vehículo por medio de coordenadas cartesianas.

3.2. Aplicación. Este documento se aplica a vehículos en que los sistemas de regulación del asiento del conductor tiene una dirección principal en sus movimientos, la que será hacia adelante y hacia atrás. En los casos en que el asiento disponga de otros grados de libertad, serán regulados a las respectivas posiciones medias.

3.3. Definiciones.

3.3.1. Lugar geométrico de los ojos. Análisis estadísticos determinan que existe UN (1) lugar geométrico representativo de la posición de los ojos del conductor para cada vehículo, en función de la localización del asiento (L 17).

En este documento se establecen SEIS (6) posiciones de localización (L 17), partiendo de un mínimo de CIEN MILIMETROS (100 mm) y un máximo de CIENTO SESENTA Y DOS CON CINCO DECIMAS DE MILIMETRO (162,5 mm), escalonados a través de incrementos de DOCE CON CINCO DECIMAS DE MILIMETRO (12,5 mm) (100; 112,5; 125; 137,5; 150; 162,5).

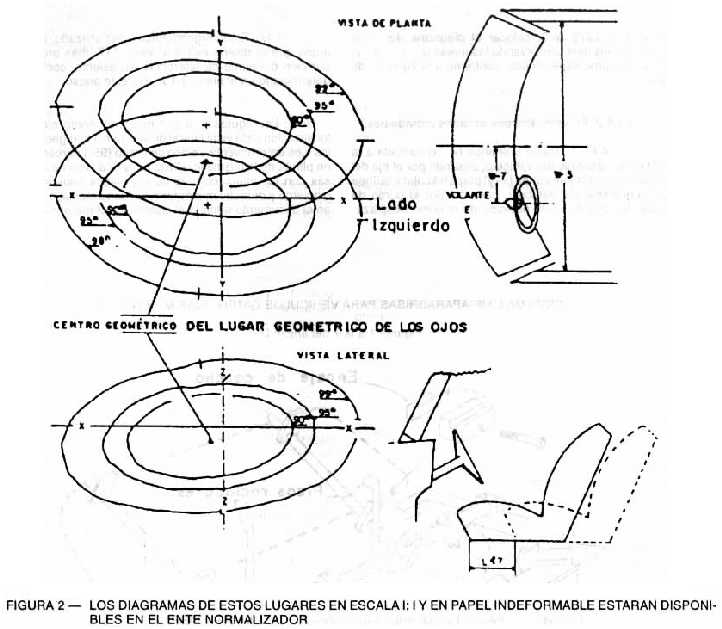

Cada uno de estos lugares geométricos es representado por una vista en planta y una vista lateral. En la vista en planta aparecen TRES (3) elipses correspondientes al ojo izquierdo en NOVENTA DE GRADO (90°), NOVENTA Y CINCO DE GRADO (95°) y NOVENTA Y NUEVE DE GRADO (99°) percéntiles; y TRES (3) elipses correspondientes al ojo derecho en los mismos NOVENTA DE GRADO (90°), NOVENTA Y CINCO DE GRADO (95°) y NOVENTA Y NUEVE DE GRADO (99°) percéntiles.

En la vista lateral existirán solamente TRES (3) elipses correspondientes a los TRES (3) ángulos percéntiles anteriores, dado que las elipses del ojo izquierdo y derecho coinciden en esta vista. La Figura 2 ilustra los SEIS (6) lugares referidos. (Ver al final del Anexo).

Los diagramas de estos lugares geométricos en escala UNO en UNO (1:1) y en papel indeformable estarán disponibles en el ente normalizador.

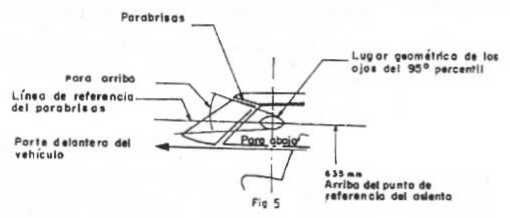

3.3.2. Línea de referencia del parabrisas. Es la línea resultante de la intersección de la superficie externa del parabrisas en un plano horizontal SEISCIENTOS VEINTICINCO MILIMETROS (625 mm) por encima del punto de referencia del asiento, de acuerdo con lo mostrado en la Figura 5, obrante al final de este Anexo.

3.3.3. Línea de referencia en la vista en planta. Es aquella definida como línea X-X, determinada en 3.4.4. de este mismo Anexo.

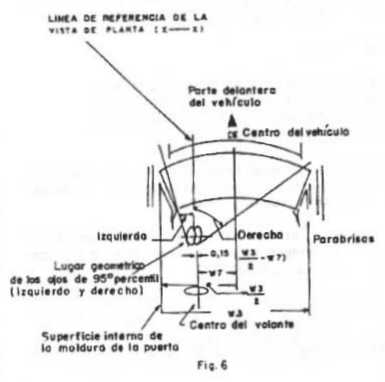

3.3.4. De acuerdo a lo ilustrado en la Figura 6, de este Anexo.

3.4. Localización de los lugares geométricos de los ojos. La localización de los lugares geométricos de los ojos de los conductores, para los diseños, debe ser efectuada de la siguiente manera:

3.4.1. Determinar en el proyecto el "punto de referencia del asiento", de forma tal que:

3.4.1.1. Simule el punto de articulación entre el torso humano y la cadera, en el respaldo del asiento en posición vertical.

3.4.1.2. Tenga las coordenadas que establecen la relación con la estructura del vehículo, determinada en el proyecto.

3.4.1.3. Determine la posición normal más desplazada hacia atrás, para cada uno de los asientos previstos para el conductor o pasajero.

3.4.1.4. Sirva como base para la construcción del asiento.

3.4.2. Localizando el asiento en la máxima posición hacia atrás y en la máxima posición hacia adelante, se determina la localización en proyección horizontal, llamada valor (L 17).

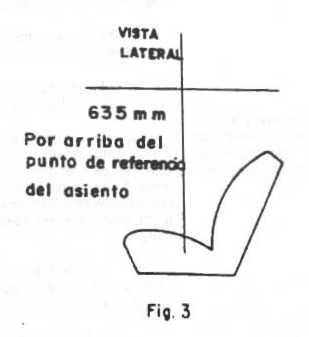

3.4.3. En la vista lateral: Con el asiento en la máxima posición hacia atrás, trazar una línea (Z - Z) vertical a partir del punto de referencia del asiento, trazar una línea (X - X) horizontal conforme a la Figura 3 al final de este Anexo. Posicionar el diagrama del lugar geométrico de los ojos haciendo coincidir las líneas (X - X) y (Z - Z) de este diagrama con las líneas (X - X) y (Z - Z) trazadas conforme a lo descripto y posteriormente trazar el contorno especificado.

3.4.4. En la vista en planta:

3.4.4.1. En vehículos con asientos enterizos: Trazar una línea (Y - Y) perpendicular a la línea del eje longitudinal del vehículo pasando por el punto de referencia del asiento. También trazar una línea (X - X) externamente al eje del volante de dirección paralela a la línea del eje longitudinal del vehículo localizada a QUINCE POR CIENTO (15 %) de la dimensión entre el eje de la superficie externa del volante volcada hacia el conductor y la moldura de la puerta izquierda. Esta dimensión del QUINCE POR CIENTO (15 %) puede ser determinada, tomándose la mitad de la distancia entre las molduras de las puertas (W 3) por debajo de los vidrios, y la línea perpendicular a la línea del eje longitudinal del vehículo que contiene el eje de la superficie externa del volante volcada hacia el conductor, restando de (W 3/2) la distancia entre el eje de la superficie externa del volante de dirección y la línea del eje longitudinal del vehículo (W 7) y multiplicando el resultado de dicha sustracción por QUINCE CENTESIMAS (0,15), en la vista en planta. Una fórmula para determinar la distancia de la línea (X - X) en relación con la línea del eje longitudinal del vehículo está dada por:

0.85 W7 + 0,075 W3; colocar el diagrama del lugar geométrico de los ojos coincidiendo las líneas (X - X) y (Y - Y) y trazar el contorno especificado, conforme a la Figura 6, de este Anexo.

3.4.4.2. En vehículos con asientos individuales:

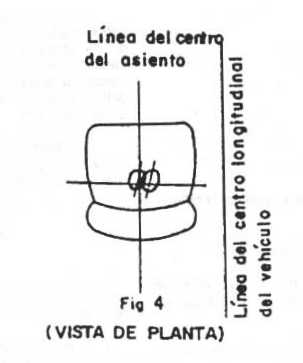

3.4.4.2.1. Trazar una línea (X - X) paralela a la línea del eje longitudinal del vehículo, pasando por el eje del asiento del conductor y una línea (X - Y) perpendicular a la línea del eje longitudinal del vehículo, pasando por el punto de referencia del asiento en la posición de máximo desplazamiento hacia atrás. Colocar el diagrama del lugar geométrico de los ojos coincidiendo las líneas (X - X) y (Y - Y) y trazar el contorno especificado conforme a la Figura 4, de este Anexo.

3.4.4.2.2. La línea (X - X) paralela a la línea del eje longitudinal del vehículo, de modo que el eje geométrico de los ojos del conductor se sitúe en la línea del eje longitudinal del asiento definido para el conductor.

3.4.5. El lugar geométrico a ser utilizado, deberá ser aquel que el diseño indica el valor L 17, más próximo a la posición del punto de referencia del asiento, conforme a lo determinado en el punto 3.4.2., de este Anexo.

NOTA: Las Figuras 5, 6 y 7 muestran como ejemplo una localización de la vista lateral de la elipse, lugar geométrico de los ojos en el NOVENTA Y CINCO DE GRADO (95°) percéntil, la vista en planta de la misma localización, y una vista de un parabrisas con las intersecciones de los planos superior, inferior, izquierdo y derecho que determinan las áreas A, B, C, usadas en el documento referido al sistema limpiaparabrisas.

ANEXO D

SISTEMA LIMPIAPARABRISAS PARA VEHICULOS CATEGORIAS M1 Y N1.

FIGURAS 1 a la 7 del ANEXO D